Grate sind ein häufiges Problem bei der Metallbearbeitung wie Bohren, Drehen, Fräsen und Blechschneiden...

Eine der Gefahren von Graten besteht darin, dass sie leicht zu schneiden sind!Um Grate zu entfernen, ist in der Regel ein zweiter Arbeitsgang namens Entgraten erforderlich.3 Das Entgraten und Kantenbearbeiten von Präzisionsteilen kann 30 % der Kosten des fertigen Teils ausmachen.Außerdem lassen sich sekundäre Endbearbeitungsvorgänge nur schwer automatisieren, sodass Grate zu einem wirklich heiklen Problem werden.

Wie löst manGrate

1 Manuelles Entgraten

Hierbei handelt es sich um eine traditionellere und häufiger verwendete Methode, bei der Feilen (manuelle Feilen und pneumatische Feilen), Schleifpapier, Bandschleifer, Schleifköpfe usw. als Hilfswerkzeuge verwendet werden.

Disadvantage: Die Arbeitskosten sind hoch, die Effizienz ist nicht sehr hoch und es ist schwierig, komplexe Querlöcher zu entfernen.

Anwendbare Objekte: Die technischen Anforderungen an die Arbeiter sind nicht sehr hoch und es eignet sich für Druckgussteile aus Aluminiumlegierungen mit kleinen Graten und einfacher Produktstruktur.

2 Entgraten der Matrize

Das Entgraten erfolgt mittels Produktionsmatrize und Stempel.

Nachteile: Es sind bestimmte Produktionskosten für die Matrize (Rohmatrize, Feinmatrize) erforderlich, und möglicherweise muss auch eine Formmatrize hergestellt werden.

Anwendbare Objekte: Es eignet sich für Druckgussteile aus Aluminiumlegierungen mit einfachen Trennflächen und die Effizienz und Entgratungswirkung sind besser als bei manueller Arbeit.

3 Schleifen und Entgraten

Diese Art der Entgratung umfasst Vibration, Sandstrahlen, Walzen usw. und wird derzeit in Druckgussbetrieben eingesetzt.

Nachteile: Es besteht das Problem, dass die Entfernung nicht sehr sauber erfolgt und eine anschließende manuelle Bearbeitung der Restgrate oder andere Entgratungsmethoden erforderlich sein können.

Anwendbare Objekte: Geeignet für kleine Druckgussteile aus Aluminiumlegierung mit großen Chargen.

4 Gefrorenes Entgraten

Verwenden Sie Kühlung, um die Grate schnell zu verspröden, und sprühen Sie dann Projektile auf, um die Grate zu entfernen.Der Preis der Ausrüstung beträgt etwa 200.000 bis 300.000;

Anwendbare Objekte: Geeignet für Druckgussteile aus Aluminiumlegierungen mit geringer Gratwandstärke und kleinem Volumen.

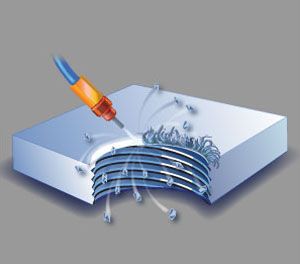

5 Heißstrahlentgraten

Auch thermisches Entgraten, Explosionsentgraten genannt.Durch das Einleiten von brennbarem Gas in einen Geräteofen und die anschließende Einwirkung einiger Medien und Bedingungen wird das Gas sofort explodiert und die durch die Explosion erzeugte Energie wird zum Auflösen und Entfernen des Grats verwendet.

Nachteile: teure Ausrüstung (Millionen Dollar), hohe technische Anforderungen an den Betrieb, geringer Wirkungsgrad, Nebenwirkungen (Rost, Verformung);

Anwendbare Objekte: Wird hauptsächlich in einigen Bereichen mit hochpräzisen Teilen verwendet, z. B. bei Präzisionsteilen für die Automobil- und Luft- und Raumfahrtindustrie.

6 Entgraten der Graviermaschine

Der Preis der Ausrüstung ist nicht sehr hoch (Zehntausende).

Anwendbare Objekte: Es eignet sich für einfache Raumstrukturen und einfache und regelmäßige Entgratungspositionen.

7 Chemisches Entgraten

Durch das Prinzip der elektrochemischen Reaktion können die Teile aus metallischen Werkstoffen automatisch und selektiv entgratet werden.

Anwendbare Objekte: Geeignet für schwer zu entfernende innere Grate, geeignet für kleine Grate (Dicke weniger als 7 Drähte) von Produkten wie Pumpenkörpern und Ventilkörpern.

8 Elektrolytisches Entgraten

Ein elektrolytisches Bearbeitungsverfahren zum Entfernen von Druckgussgraten aus Aluminiumlegierungen durch Elektrolyse.Das elektrolytische Entgraten eignet sich zum Entfernen von Graten in verdeckten Teilen von Druckgussteilen aus Aluminiumlegierungen, Querlöchern oder Teilen mit komplexen Formen.Die Produktionseffizienz ist hoch und die Entgratungszeit beträgt im Allgemeinen nur wenige Sekunden bis mehrere zehn Sekunden.

Nachteile: Der Elektrolyt ist bis zu einem gewissen Grad korrosiv und auch die Umgebung des Grats der Teile wird einer Elektrolyse unterzogen, die Oberfläche verliert ihren ursprünglichen Glanz und beeinträchtigt sogar die Maßhaltigkeit.Der Druckguss aus Aluminiumlegierung sollte nach dem Entgraten gereinigt und rostfrei gemacht werden.

Anwendbare Objekte: Es eignet sich zum Entgraten von Zahnrädern, Pleueln, Ventilkörpern und Kurbelwellen-Öldurchgangslöchern sowie zum Abrunden scharfer Ecken.

9 Hochdruckwasserstrahlentgraten

Mit Wasser als Medium kann es mit seiner sofortigen Aufprallkraft Grate und Grate entfernen, die nach der Verarbeitung entstehen, und gleichzeitig den Zweck der Reinigung erreichen.

Nachteile: Teure Ausrüstung

Anwendbare Objekte: werden hauptsächlich im Herzen von Automobilen und hydraulischen Steuerungssystemen von Baumaschinen verwendet.

10 Ultraschallentgraten

Mit dem herkömmlichen Vibrationsschleifen lassen sich Grate wie Löcher nur schwer bearbeiten.Beim typischen Schleifmittelfluss-Bearbeitungsprozess (Zweiwegefluss) wird das Schleifmittel durch zwei vertikal gegenüberliegende Schleifzylinder gedrückt, damit es in dem durch das Werkstück und die Vorrichtung gebildeten Kanal hin und her fließen kann.Das Eindringen und Fließen von Strahlmittel in und durch einen eingeschränkten Bereich führt zu einer abrasiven Wirkung.Der Extrusionsdruck wird auf 7–200 bar (100–3000 psi) geregelt und eignet sich für unterschiedliche Hübe und unterschiedliche Zykluszeiten.

Anwendbare Objekte: Es kann mikroporöse Grate von 0,35 mm verarbeiten, es werden keine sekundären Grate erzeugt und die Flüssigkeitseigenschaften können Grate mit komplexer Position bewältigen.

11 Strahlmittelentgraten

Mit dem herkömmlichen Vibrationsschleifen lassen sich Grate wie Löcher nur schwer bearbeiten.Beim typischen Schleifmittelfluss-Bearbeitungsprozess (Zweiwegefluss) wird das Schleifmittel durch zwei vertikal gegenüberliegende Schleifzylinder gedrückt, damit es in dem durch das Werkstück und die Vorrichtung gebildeten Kanal hin und her fließen kann.Das Eindringen und Fließen von Strahlmittel in und durch einen eingeschränkten Bereich führt zu einer abrasiven Wirkung.Der Extrusionsdruck wird auf 7–200 bar (100–3000 psi) geregelt und eignet sich für unterschiedliche Hübe und unterschiedliche Zykluszeiten.

Anwendbare Objekte: Es kann mikroporöse Grate von 0,35 mm verarbeiten, es werden keine sekundären Grate erzeugt und die Flüssigkeitseigenschaften können Grate mit komplexer Position bewältigen.

12 Magnetisches Entgraten

Beim magnetischen Schleifen werden die im Magnetfeld eingefüllten magnetischen Schleifmittel unter Einwirkung eines starken Magnetfelds entlang der Richtung der Magnetfeldlinien angeordnet, an den Magnetpolen adsorbiert, um „Schleifbürsten“ zu bilden und einen bestimmten Druck zu erzeugen die Oberfläche des Werkstücks, und die Magnetpole treiben das „Schleifmittel“ an.Während sich die Bürste dreht, behält sie einen bestimmten Spalt bei und bewegt sich entlang der Oberfläche des Werkstücks, um die Endbearbeitung der Oberfläche des Werkstücks zu erreichen.

Merkmale: niedrige Kosten, großer Verarbeitungsbereich, komfortable Bedienung

Prozesselemente: Schleifstein, magnetische Feldstärke, Werkstückgeschwindigkeit usw.

13 Roboterschleifeinheit

Das Prinzip ähnelt dem manuellen Entgraten, nur dass hier die Kraft in einen Roboter übertragen wird.Mit der Unterstützung von Programmiertechnik und Kraftregelungstechnik wird ein flexibles Schleifen (Änderung von Druck und Geschwindigkeit) realisiert und die Vorteile des Roboterentgratens kommen zum Vorschein.

Im Vergleich zu Menschen weisen Roboter folgende Eigenschaften auf: verbesserte Effizienz, verbesserte Qualität und hohe Kosten

Grate in Frästeilen mit besonderen Herausforderungen

Bei Frästeilen ist das Entgraten aufwändiger und teurer, da an verschiedenen Stellen mehrere Grate unterschiedlicher Größe entstehen.Hier wird die Wahl der richtigen Prozessparameter zur Minimierung der Gratgröße noch wichtiger.

Zeitpunkt der Veröffentlichung: 29.09.2022